Казалось бы, с этой технологией все просто: никакой электрической дуги, за стабильностью которой нужно постоянно следить, и никаких электродов, подбор которых становится для непрофессионалов очень сложной задачей. Но и у этого, на первый взгляд простого способа, существуют свои особенности. Их мы и раскроем в статье.

Что же представляет собой и как работает контактная сварка

Принцип базируется на одновременном мощном нагреве и сильном сжатии заготовок. Скрепляемые части плотно прижимаются друг к другу (например, с помощью специальных клещей или других прижимных механизмов), в момент сдавливания через заготовки проходит электрический ток большой величины, он-то и расплавляет металл, обеспечивая создание прочного скрепления деталей. После произведенной операции зона крепления охлаждается.

Необходимая сила тока зависит, в первую очередь, от суммарной толщины деталей и их химического состава.

Преимущества контактной сварки металла

- Высокая производительность

- Процесс легко автоматизируется

- Допускается применение роботов в целях устранения влияния человеческого фактора

- Освоить практику может даже новичок: она не требует от сотрудника специальных навыков (чего не скажешь о других способах)

- Технология считается более безопасной (по сравнению с дуговой), поскольку отсутствует открытое горение дуги

- Применяющиеся медные электроды имеют длительный срок службы, поэтому не требуют частой замены

- Экономия на расходниках: принцип работы не предусматривает применение штучных (покрытых) электродов, защитных газов, проволоки, флюса и других расходников

- Отсутствие негативного воздействия на человека и окружающую среду

Недостатки

- Для осуществления процесса требуется мощный источник электроэнергии, чтобы в процессе работы величина тока была не менее 1000 А

- В процессе необходим постоянный контроль за напряжением в области крепления, чтобы оно не превышало норму

Какие существуют виды контактной сварки?

- Точечная

- Шовная

- Стыковая

- Рельефная

- Точечная

Название этого процесса говорит само за себя — соединение элементов происходит точечно. В результате нагревания образуется так называемое ядро расплавленного металла, которое после застывания становится сварной точкой. Ее размер зависит от площади поверхности медного наконечника, соприкасающегося с заготовкой. Такая технология подходит для крепления плоских деталей толщиной не более 5 мм или, например, для закрепления пластин или шильдиков на каком-либо изделии. Также она применяется в автомобильной промышленности для скрепления частей кузова и получила широкое распространение на станциях технического обслуживания, так как отлично подходит для выполнения кузовного ремонта.

Точечная технология подразделяется на подвиды: она бывает односторонней и двусторонней.

1.1. Односторонняя точечная контактная сварка металла

Метод подразумевает воздействие только с одной стороны. Такая процедура актуальна, когда нужно скрепить изделия в труднодоступных местах или когда форма изделия не позволяет использовать клещи или стационарные машины. Односторонняя методика может производиться непосредственно на ремонтируемом предмете, например, так происходит ремонт кузовов автомобилей. Для скрепления небольших листов используется стол со специальным покрытием.

Существуют аппараты, способные производить за единицу времени одну точку, а также устройства, которые обеспечивают касание сразу в нескольких точках. Второй вариант подразумевает одновременное получение большего количества точек, что значительно увеличивает производительность.1.2. Двусторонняя точечная

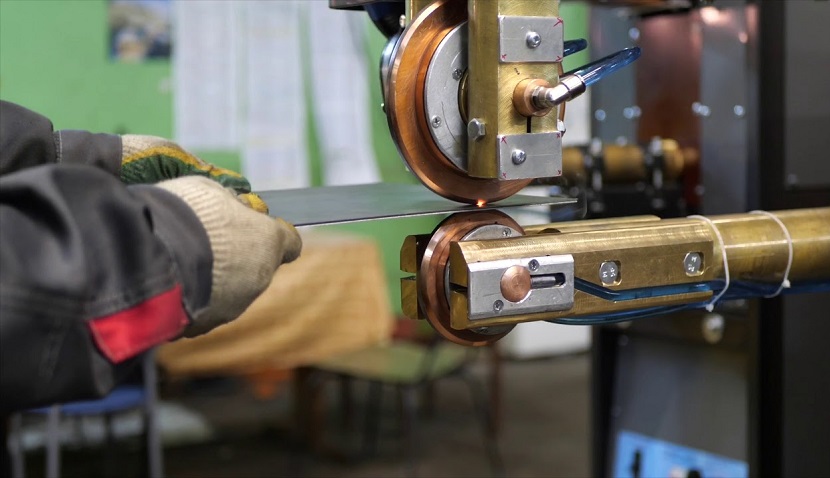

В этом случае принцип контактной сварки заключается в том, что соединяемые пластины зажимаются клещами с медными токопроводящими наконечниками с двух сторон, после чего подается импульс. - Шовная

Шовная (или роликовая) процедура происходит следующим образом: для двустороннего провара листы пропускаются между двух роликовых дисков, которые выступают в роли электродов. При одностороннем методе специалист вручную производит действия, прокатывая диск по листовым изделиям, размещенным на столе, — процесс похож на разрезание пиццы роликовым ножом.

Шовное крепление применяется для листовых материалов (сеток, фольги), труб, резервуаров, баков. Также оно подходит для крепления табличек (шильдиков) к арматуре или корпусу оборудования.

Режим подачи тока может быть постоянным или импульсным. В первом случае получается непрерывный шов, во втором случае — по линии движения диска создаются отдельные точки крепления.

- Стыковая

Процедура подразделяется на подвиды: сварку сопротивлением и оплавлением.

3.1 Стыковая контактная сварка металла сопротивлением

Торцы скрепляемых элементов совмещаются друг с другом с усилием, к ним подводится ток. В месте касания изделий образуется сопротивление и сильный нагрев поверхностей. После этого сжатие деталей резко усиливают уже без подачи тока. В результате проведенных операций получается стыковое соединение с образованием грата.3.2 Оплавлением

Предусматривает сначала подачу тока на заготовки, а затем их сближение до соприкосновения под небольшим давлением. Оплавленные торцы соприкасаются, часть жидкого металла выдавливается (образуется грат). Стыковая технология подходит для скрепления арматуры встык, производства различных изделий круглой формы: бочек, ободьев автомобильных и велосипедных колес, звеньев цепей. - Рельефная

Технология подразумевает монтаж деталей с разным рельефом. Они скрепляются только в точках или на участках соприкосновения. Заготовки размещают и зажимают между двумя электродами в форме пластин. После подачи тока в местах касания элементов поверхности сильно нагреваются. Для рельефного крепления необходимы более мощные аппараты.

Оборудование для различных способов контактной сварки

На рынке оборудования представлены массивные стационарные установки и более компактные электрические аппараты, которые в свою очередь подразделяются на ручные (переносные), подвесные, настольные и напольные. Оборудование отличается высоким уровнем механизации и автоматизации, а цены на него варьируются от 10 тысяч рублей (за простые споттеры) до миллиона (за массивные профессиональные машины, которые максимально автоматизируют процесс).

Оборудование для всех вышеперечисленных подвидов состоит из 3 основных частей:

- трансформатора;

- прерывателя;

- механизма давления.

Однако для каждого вида будет характерна особая форма электродов.

Преимущества контактного способа заключаются в том, что он менее травмоопасен (при соблюдении техники безопасности), к тому же его, в отличие от дуговых видов, можно легко освоить, а потом эффективно применять его для производственных или ремонтных работ, где требуется создание неразъемного соединения.